製造ライン装置における3D動作シミュレーション

装置の動作を事前シミュレート、 工程別作業の最適化・不具合の検証します。

3D動作シミュレーションの活用メリット・効果

3D動作シミュレーションは、製品開発や設計プロセスの効率を向上させるために非常に役立ちます。

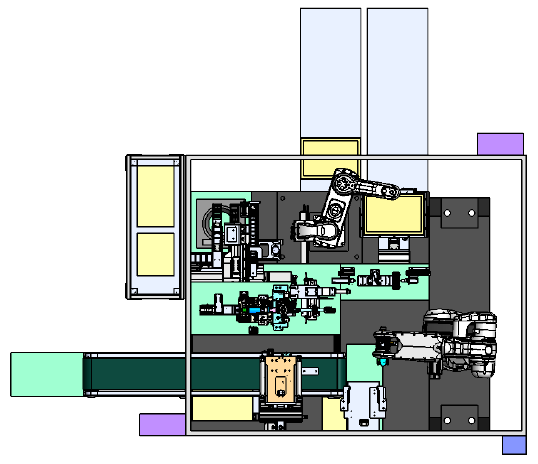

この技術を用いることで、現実世界での物理的なテストが必要なくなり、製品の開発やテストの時間とコストを削減することができます。仮想空間上で3Dデータを用いてシミュレーションをすることで、システムの実現可能性や装置間の干渉、サイクルタイム等の検証が可能になります。

お客様のニーズを把握する

お客様のニーズを把握するために3D動作シミュレーションを使用します。このため、製造技術や製品技術の担当者との間での相互理解、円滑なコミュニケーション、情報共有を行うことが不可欠です。3D動作シミュレーションを利用することで、お互いにより多くの情報を共有し、製品の開発や改善に役立てることができます。

より効率的なコミュニケーション

3DCADデータと3D動作シミュレーションを使用することで、ロボットを制御する技術者と、PLCを使用して制御する技術者との間で、より効率的なコミュニケーションや協力が可能になります。

生産性の向上

装置シミュレーションを使用することで、製造ラインの生産性を向上させることができます。例えば、シミュレーションを使用してボトルネックを特定し、製造ラインのボトルネック作業のフローを改善することができます。

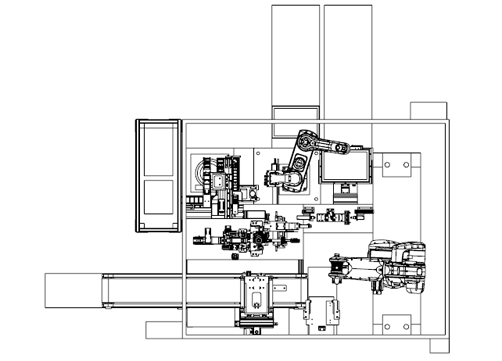

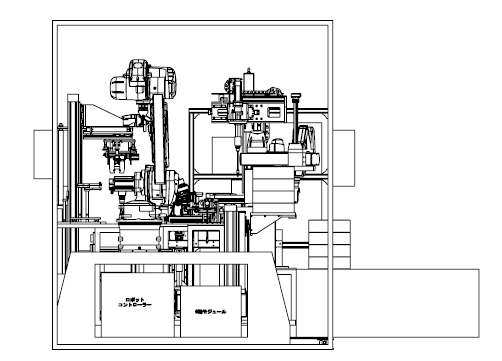

構想段階でサイクルタイム検証や干渉確認検証を実施

構想段階からサイクルタイム検証や干渉確認、前後工程との連携確認をサポート致します。

3D動作シミュレーションを用いたプロセスフロー

STEP 1 : 検討に必要な情報の収集と精査 – 製品データ、設備条件、レイアウトスペース等

Input

・製品データ、ロボット仕様

・設備生産条件

・仕様書、構想図

・レイアウトスペース

・ツール図面

・参考設備図面 等

STEP 2 : 3DモデリングとLAYOUT検討 – 3Dレイアウトの作成、ツール選定

Output

・2D&3Dレイアウトデータ

・ツール検討、選定結果

・3Dモデリングデータ 等

STEP 3 : シミュレーション①(詳細設計前)- ロボットアクセス検証、干渉確認、設備設計への要求事項摘出

Output例

・構想図を用いてのアクセス解析、成立性検証結果

・各種問題点の摘出と対策のご提案

・ROBOT最適配置レイアウト案

・詳細設計への要求事項

STEP 4 : シミュレーション②(詳細設計後)- ロボット動作最適化の視点での設備検証、サイクルタイム評価

Output例

・ロボット動作最適化のための設備の改修案

・サイクルタイム検証

・シミュレーション結果の動画データ

当社は、ロボットの検討まで、広範囲に対応しています。弊社設計製作設備での検討はもちろん、設備3D DATAご支給での検証のご依頼や、ロボット・設備の更新工事の検討など、シミュレーションの小規模な検討も是非御相談下さい。